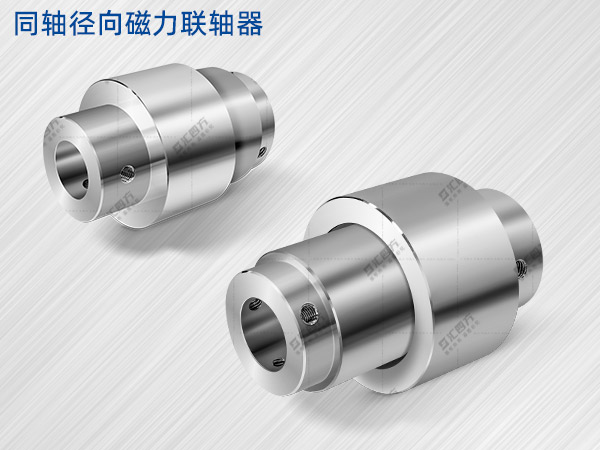

一般來說,同軸型磁性聯軸器主要由以下幾個核心部件構成:外轉子、內轉子、隔離套以及軸承系統。其中,隔離套與軸承系統共同承擔著磁力傳動密封結構的關鍵功能,確保了磁性聯軸器的穩定運行。

在內轉子的外圓周部位和外轉子的內圓周部位,均精心安裝了磁體。這些磁體以偶數形式集結,并按照NS交叉的方式巧妙地圓周排列,為磁性聯軸器的正常工作提供了強大的磁力支持。

當內外轉子的磁體工作面對齊時,它們會自動耦合,形成一個完整的磁力傳動系統。值得注意的是,內外轉子之間保持著一定的氣隙,這不僅是隔離主動和從動部件的關鍵,也確保了聯軸器的穩定與安全運行。

氣隙的大小通常在2mm至8mm之間,這一范圍的選擇對于磁性聯軸器的性能至關重要。氣隙越小,磁體的有效利用率就越高,但隔離的難度也會相應增加;反之,氣隙越大,雖然隔離更為方便,但磁體磁場的有效利用則會變差。

在磁性聯軸器的制造過程中,廠家常用的金屬材料包括不銹鋼、鈦合金以及哈氏合金等。以不銹鋼為例,在離心泵1900rpm的工況下,其渦流損失高達15%至20%,這使得尋找更為高效的材料成為了重要的研發方向。

哈氏合金以其高電阻率和高強度特性,在降低渦流損失方面表現出色。然而,由于其材料成本過高,限制了其在磁性聯軸器制造中的廣泛應用。相比之下,非金屬材料在減小甚至完全避免渦流損失方面具有顯著優勢。

在工作壓力不高的情況下,可以考慮選用高強度的工程塑料PEEK等非金屬材料。這些材料不僅成本相對較低,而且能夠滿足磁性聯軸器的基本性能要求。

值得一提的是,國外已有采用陶瓷材料制造磁性聯軸器隔離套的先例,其渦流損失為零,顯示出了巨大的應用潛力。然而,陶瓷材料的易碎性、耐機械沖擊和熱沖擊性能不佳以及加工復雜、價格高、裝配困難等問題,使得其并未得到廣泛應用。

在磁性聯軸器的磁鋼選擇方面,可根據不同的工況條件進行靈活調整。在工況溫度較低、轉速和壓力適中的情況下,可選用釹鐵硼磁鋼,并通過優化結構設計來減小外轉子懸臂長度,節省磁鋼材料。而在高溫、中高壓、高轉速等極端工況下,則需考慮采用更為先進的冷卻措施和優化長徑比,以確保磁性聯軸器的穩定運行。

在冷卻方式的選擇上,強制風冷和雙層隔離罩水循環冷卻是兩種常用的方法。強制風冷適用于中、高壓工況下渦流熱不大但又不能忽略且無法采用雙層隔離罩的情況。而雙層隔離罩水循環冷卻則適用于對冷卻效果要求更高的場合。這些冷卻方式的選擇和應用,為磁性聯軸器在各種復雜工況下的穩定運行提供了有力保障。